(江苏宿迁讯) 4月22日下午,日本客户管理团队一行莅临宿迁基地,参观考察1502线生产车间。日本客户对合作伙伴的生产管理能力有着严苛的审核标准,此次参访过程中,其团队对宿迁基地生产车间标准化管理模式的精细化、可视化与高效化运营给予了高度评价,认为这是“中国智造”与“精益生产”理念深度融合的典范。

1、 车间管理看板:标准化管理的可视化窗口

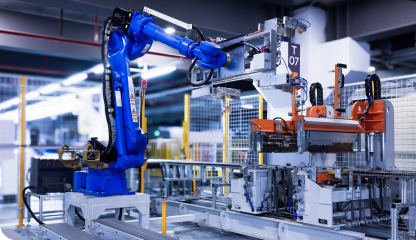

在1502生产车间内,一套覆盖全流程的标准化管理系统成为参观焦点。该系统以数字化看板为核心,结合精益生产管理理念,将日常数据化看板与巡检标准化看板相结合,将“好产品有好管理”的过程展现的淋漓尽致。

日本客户团队特别关注到设备巡检看板中“巡检记录一元表与个人不良流出”的联动管理:通过看板可直接追溯到班组及个人的巡检动态,将年度活动计划、月度目标分解书与日常数据管理看板相融合,形成年、月、日相结合的数据化管理模式,这种“透明化生产管理”令其赞叹不已。

2、 精益内核:看板背后的管理哲学

标准化管理看板不仅是现场管理的工具,更是企业文化的载体。参访过程中,刘枝厂长分享了看板系统的四大支撑体系:

1、5S现场管理:车间实施“整理、整顿、清扫、清洁、素养”五步法后,车间现场环境得到了有效改善,产品品质得到了有效提升。

2、持续改进机制:看板每日更新,让员工在更新数据的时候能够对比数据的波动,然后持续改善,持续提升。

3、全员质量管控:通过看板实现“自检-互检-专检”三级可视化联动,让每位员工都具备质量管理意识。”

4、全方位管理:现场通过对质量、成本、交期(效率)、安全、士气全方位的管理,稳定持续输出高质量产品,满足客户的需求。

3、管理创新:从“世界工厂”到“创新高地”

参访结束时,日本客户对宿迁1502线的现场管理水平连连称赞,近江先生竖起大拇指说:“以往认为中国企业擅长规模化生产,今日所见,证明你们已掌握精益管理的精髓。这套标准化管理模式甚至超越了部分日本工厂的水平。”此次参访标志着中国 BOPP制造企业正从“产品输出”向“管理输出”升级。正如刘枝厂长在交流中所言:“标准化看板不仅是管理工具,更是对‘工匠精神’的数字化诠释。我们期待与全球伙伴共享经验,共同推动制造业高质量发展。”

从“世界工厂”到“创新高地”,标准化管理彰显中国制造实力,中国制造业正通过管理革新重塑竞争力。日本客户的认可,既是对宿迁金田BOPP车间标准化建设的肯定,亦折射出全球产业链对中国制造的重新认知。未来,我们将继续以“为客户提供优质的产品与一站式的专家服务”为使命,秉承“成为全球领先的中高端膜材料服务商”为远愿景,为全球客户提供“零缺陷” 的产品与服务。(张迎)